Защита от коррозии промышленной продукции из стали

Что необходимо знать при проектировании соединительных элементов

Коррозия стальных деталей обусловливает ежегодный ущерб, исчисляемый миллиардами. Мы приводим некоторые материалы о природе возникновения коррозии, влияющих на нее факторах, а также современных требованиях к коррозийной стойкости.

Основу промышленной продукции, применяемой с защитными покрытиями, традиционно составляют изделия из стали, так как сталь, в зависимости от содержания углерода и других составляющих, обладает разными физическими, механическими, химико-технологическими и производственно-техническими свойствами. Кроме того, её можно обрабатывать разными способами, например, сваркой, литьём или посредством механической обработки. Очевидно, важную роль играет еще географическая доступность того или иного материала, а также его экологичность (неядовита, существует возможность вторичной переработки). В результате чего, сталь используется во множестве различных областей, от штучных массивных стальных конструкций до товаров массового производства.

Антикоррозионные свойства стали

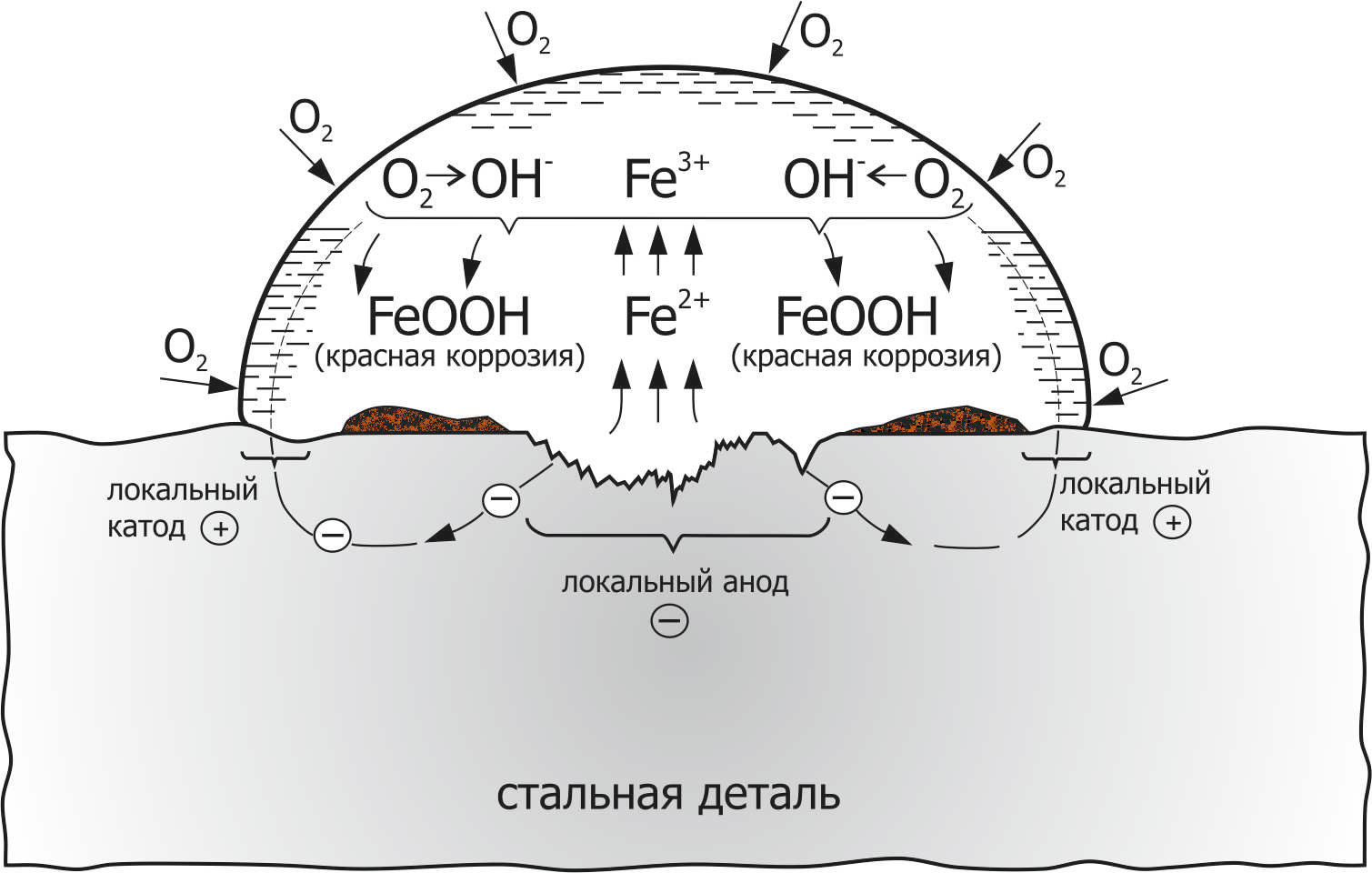

Недостатком нелегированной и малолегированной стали является низкая стойкость к атмосферной коррозии, которая вызывает дефекты. Необходимым условием протекания электрохимических процессов окисления является наличие электролита (преимущественно вода) и кислорода, поэтому этот процесс называется электрохимической кислородной (атмосферной) коррозией.

Рисунок 1: Электрохимическая кислородная коррозия

Скорость коррозии особенно сильно зависит от продолжительности увлажнения и содержания в атмосфере коррозионно агрессивных компонентов, таких как хлориды и сульфаты. Эти условия в разных местностях разные. Таким образом, можно исходить из того, что в офисе – то есть в отапливаемом помещении с нейтральной атмосферой – нет высокой коррозийной нагрузки. И наоборот, в бассейне с высокой влажностью воздуха и содержанием хлора атмосфера сильно коррозийная.

Факторы коррозии

Необходимо учитывать и коррозийные процессы, вызываемые другими механизмами взаимодействия. Таковыми являются:

- Кислая коррозия (водородная коррозия). Характерна для стали, работающей под температурной нагрузкой (выше 200 °С) и высоким давлением. Отличается необратимостью: невозможен отпуск термообработкой для восстановления первоначальных свойств металла, в отличие от водородного охрупчивания, когда не происходит такого рода химических реакций.

Рисунок 2: Кислая коррозия (водородная коррозия)

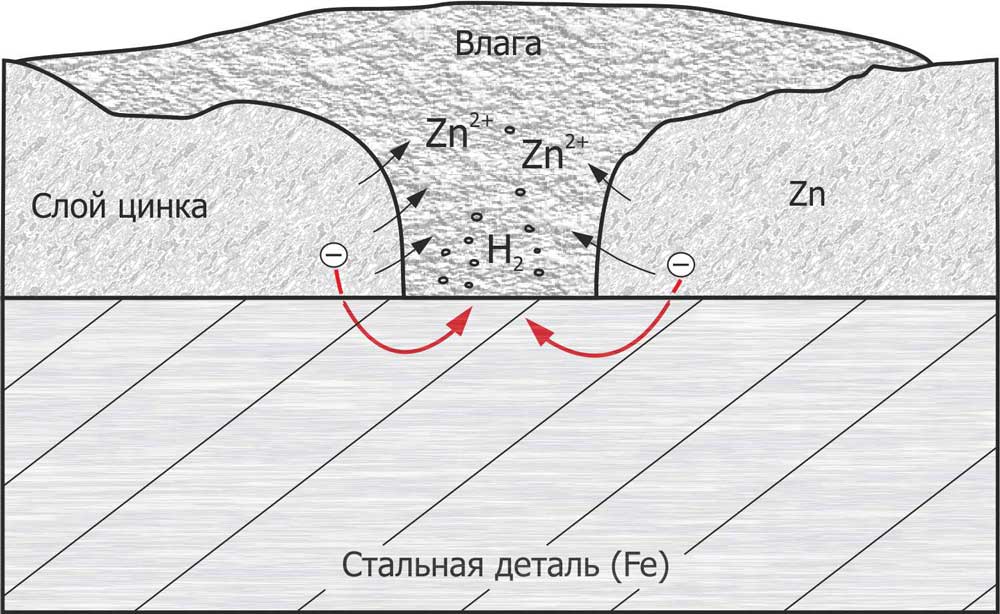

- Электрохимическая коррозия на составных компонентах детали (гальваническая пара различных металлов; контактная коррозия). Следует отметить, что на практике зачастую контактная коррозия защитного покрытия как раз замедляет развитие коррозии детали, а не ускоряет ее (Рис. 3). Однако в более широком смысле встречаются примеры, когда наоборот: разнородные металлы ускоряют разрушение стали.

Рисунок 3: Электрохимическая коррозия на составных компонентах детали (гальваническая пара различных металлов)

- Химическая коррозия (чаще всего, окисление горячими окисляющими газами). Не связанный с воздействием электрического заряда процесс, который в зависимости от состава газовой среды и других факторов

может как существенно повысить термодинамическую устойчивость металла образованием инертной пленки, так и наоборот – резко увеличить скорость протекания коррозии.

Рисунок 4. Хим. реакция взаимодействия металла с кислородом

Таким образом, продукцию из стали важно защищать от коррозии. Защита от коррозии должна быть организована так, чтобы защищать стальную продукцию на срок запланированного использования в соответствующей атмосфере и тем самым предотвращать преждевременный выход из строя.

Замена несвоевременно вышедших из строя деталей или необходимое дополнительное улучшение защиты от коррозии может вызвать большой экономический ущерб, не считая потери имиджа предприятия или продукции. Чрезмерная антикоррозийная защита вызывает дополнительные затраты, что негативно сказывается на ценообразовании и/или ухудшает конкурентоспособность. В отдельной статье можно ознакомиться более подробно о видах защитных покрытий.

Замена несвоевременно вышедших из строя деталей или необходимое дополнительное улучшение защиты от коррозии может вызвать большой экономический ущерб, не считая потери имиджа предприятия или продукции. Чрезмерная антикоррозийная защита вызывает дополнительные затраты, что негативно сказывается на ценообразовании и/или ухудшает конкурентоспособность. В отдельной статье можно ознакомиться более подробно о видах защитных покрытий.

Определение коррозионной агрессивности атмосферы

Чтобы установить достаточную антикоррозийную защиту, необходимо сначала сделать как можно более точную оценку ожидаемой коррозионной нагрузки. Для лучшей оценки коррозийности атмосферы можно привлечь стандарт ГОСТ ISO 9223–2017 «Коррозионная агрессивность атмосферы. Классификация, определение и оценка» (Corrosion of metals and alloys. Corrosivity of atmospheres. Classification, determination and estimation).

Данный стандарт описывает классификацию (шесть категорий, см. таблицу 1) и различные методы определения и оценки (см. рисунок 5). Стандарт охватывает основные факторы, влияющие на атмосферную коррозию металлов. Важнейшие из них – комплексное воздействие температура-влажность,

Таблица 1. Категории коррозионной агрессивности атмосферы

загрязнение диоксидом серы с соляным туманов в воздухе. Специфичные условия воздействия атмосферы следует рассматривать отдельно.

Рисунок 5: Классификация атмосферной коррозии по ГОСТ ISO 9223

Рекомендуется оценивать коррозионную агрессивность с помощью металлических стандартных образцов. Они должны на протяжении минимум одного года храниться в соответствующей атмосфере. С помощью потери массы металлических стандартных образцов можно оценить скорость коррозии и тем самым установить в соответствии с категорией коррозийности коррозийную нагрузку (см. таблицу 2).

Таблица 2: Скорость коррозии rcorr полученная (или оцененная) за первый год испытаний для различных категорий коррозионной активности

Это, так называемый, системный метод. Так как он очень затратен, как по стоимости, так и по времени, можно использовать другой метод: оценка коррозийности атмосферы на основе информации об окружении, такой как температура, относительная влажность воздуха, отложения диоксида серы и хлоридов. Но при этом необходимо учитывать значительную степень неточности. В определённых случаях и он не помогает, как например, в случае установок для кондиционирования воздуха. Такие установки монтируют в самых различных местах, что приводит к разной подверженности коррозии. Учитывая требования к современным реалиям, индустрия сегодня находится в постоянном поиске ускоренных способов определения требований к антикоррозийной защите. Об этом в другой статье.

Обратившись в наш инженерный центр, Вы сможете получить полноценную консультацию по проектированию крепежа, его подбору по силовым характеристикам и необходимой толщине антикоррозионной защиты.