Антикоррозионное покрытие крепежа: какие типы существуют

Что необходимо знать при проектировании соединительных элементов

Современная промышленность предъявляет сегодня все более жёсткие требования к эксплуатационным свойствам крепежных деталей. Эти требования часто продиктованы не только коррозионной стойкостью. Нередко встречается заданная толщина покрытия, фиксированный диапазон коэффициента трения, выполнение норм по экологии и стоимость покрытия, наконец. Давайте попробуем разобраться в наиболее важных вопросах, касающихся выбора типов покрытий.

Среди способов защиты от коррозии крепежных деталей наиболее распространены следующие виды:

Виды покрытий

Фосфатные покрытия

1

Гальванические покрытия

2

Термодифузионное цинкование

3

Горячее цинкование

4

Цинк-ламельные покрытия

5

Фосфатирование – нанесение на поверхность защитной пленки в виде малорастворимых фосфатов железа (цинка или марганца) посредством погружения деталей в емкости со специальными подогретыми растворами (кислот). Сюда же относят фосфатирование с дополнительным промасливанием, дополнительным гидрофобизированием, химическое оксидирование. Все эти мероприятия так или иначе влияют на противоковокоррозионные, антифрикционные свойства детали. Цвет покрытия – от светло-серого до блестяще-черного. Как и любые пленки, такие защитные покрытия достаточно тонкие и не нарушают скручиваемость резьбовых деталей, но очень нестабильны. Их легко нарушить при механическом воздействии. Коррозионная стойкость составляет, как правило, в пределах 48 час. в камере нейтрального соляного тумана.

1

Под гальваническими покрытиями чаще всего подразумевают электролитический процесс осаждения цинка в ваннах, изготавливаемых из диэлектрического материала. Процесс электролиза в реальности встречается самый различный в зависимости оснащенности самой линии гальваники, применяемых растворов, технологии. Такое же разное встречается качество гальванического покрытия. Цвет его может быть голубовато-блестящим, светло-желтым, радужным. Коррозионная стойкость зависит от толщины и встречается максимум 96 час. в камере соляного тумана (КСТ). Однако чаще всего на российском рынке встречается слабо устойчивая тонкая «оцинковка» блестяще-серебристого цвета, нанесенная в юго-восточной Азии. Как правило, по своему качеству она не соответствует требованиям технических стандартов (ГОСТов).

2

Частным случаем гальванического цинкования является кадмирование, где в качестве раствора для электролиза применяют цианистые электролиты. Это существенно повышает коррозионную стойкость, особенно во влажных, насыщенных солями средах, примерно до 180 час в КСТ. Однако стоимость его сильно выше (кадмий в 50 раз дороже цинка).

Внешний вид кадмированного крепежа

Процесс нанесения очень вредный. Следует также понимать, что во время коррозии кадмия образуются ядовитые химические соединения, в связи с этим нельзя использовать кадмий для защиты поверхностей деталей, имеющих контакт с пищевыми продуктами. Встречается, в основном, в наиболее консервативных отраслях (оборонно-промышленный комплекс, авиация).

Вместе с тем, существуют и высокотехнологичные цинк-железные (ZnFe), цинк-никелевые (ZnNi) гальванические покрытия. Коррозионная стойкость их достаточно высокая (порядка 300 час. и более), как и высокая стоимость. Одна из серьезных причин высокой стоимости такого покрытия – кислые электролиты, сброс которых после нанесения проблема из соображений экологии. Применяется как альтернатива кадмиевому покрытию.

Термодиффузионное оцинкование – процесс нанесения цинкового порошка на деталь путем нагрева ее в специальных барабанах до температуры 300-400 °С. В результате такого воздействия происходит взаимная диффузия железа и цинка друг с другом. Метод существенно повышает коррозионную стойкость деталей, в зависимости от толщины, 96 – 250 час. в КСТ, однако внешняя поверхность получается достаточно рыхлая. Конечный результат часто нестабилен в том числе из-за того, что примеси железа технологически остаются на поверхности детали после покрытия. Это приводит к образованию бурого налёта, природу которого корректно интерпретировать проблематично или невозможно. Процесс нанесения покрытия на метрическую резьбу часто приводит к выходу ее за пределы поля допуска. Несмотря на то, что метод достаточно распространён в РФ – покрытие почти не получило распространения за рубежом, хотя технически имеет свою область применения.

3

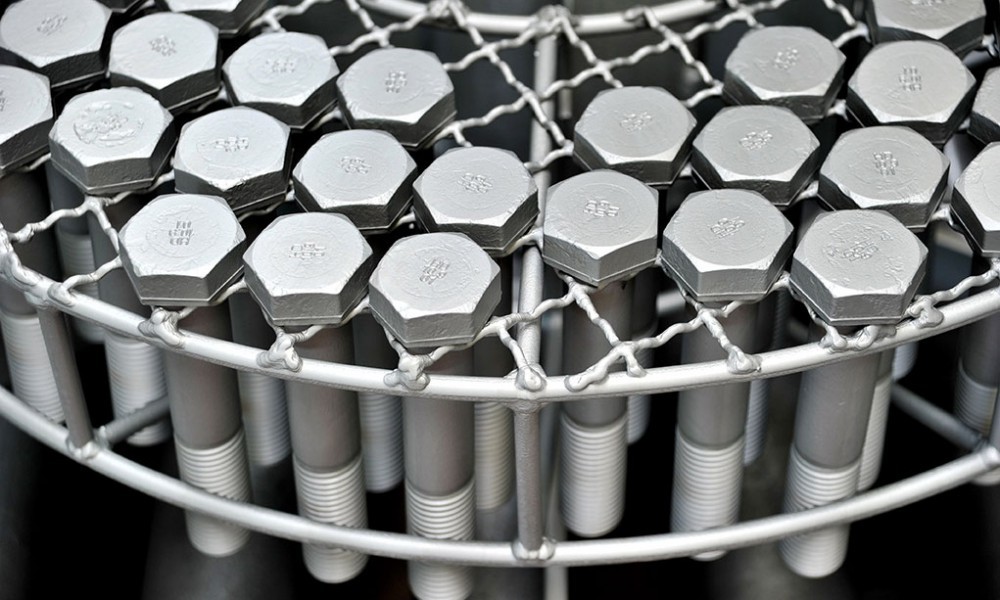

Горячее цинкование один из распространённых типов покрытия, применяемый в конструкциях. Нанесение слоя горячего цинка толщиной не менее 80 мкм происходит погружным способом в специальных ваннах непрерывного цикла действия с последующей обработкой в центрифуге для удаления излишков. Следует отметить, что для нанесения покрытия используют болты с просаженной резьбой в связи с высокой толщиной покрытия. При горячем оцинковании гаек – их необходимо прогнать после нанесения покрытия. Европейские производители при поставке горячеоцинкованных болтов чаще всего комплектуют их гайками с покрытием из дисульфида молибдена для сохранения основного отклонения в резьбе и стабилизации коэффициента трения.

4

Горячеоцинкованное покрытие очень плотное, его внутренние слои образуют интерметаллидный слой твердостью до 250 HV. Толстый цинковый слой на поверхности обеспечивает катодную защиту и в случае его повреждения не даёт в определенном створе корродировать покрытой детали.

Несмотря на большую специфику в нанесении покрытия, горячее цинкование широко используется в крепеже по всему миру, например, в преднапряженных металлических конструкциях.

Несмотря на большую специфику в нанесении покрытия, горячее цинкование широко используется в крепеже по всему миру, например, в преднапряженных металлических конструкциях.

Горячеоцинкованный болт, шайба и гайка с покрытием из дисульфида молибдена

Цинк-ламельное покрытие – самая молодая из приведенных технологий по нанесению покрытия. Изобретена была в конце 70-х годов, появившись в Японии, Европе. В США получила распространение благодаря американской фирме Dacromet. Покрытия состоят преимущественно из цинковых ламелей (чешуек), часто смешанных с небольшой долей ламелей алюминия. При производстве этих материалов используются именно ламели, а не цинковый порошок или пыль, так как наличие ламелей при правильной процедуре сушки и отверждения позволяет сформировать плотное покрытие с ламелями, лежащими параллельно поверхности детали, что значительно улучшает защитные свойства покрытия.

5

Благодаря тому, что немецкая фирма Dörken MKS-Systeme развивая свой продукт добилась пассивации цинковых ламелей без использования шестивалентного хрома (это сильнейший канцероген), к моменту выхода в 1996 г. норм по экологии её продукт получил широкое распространение во всех развитых странах.

Нанесение цинк-ламельного покрытия методом центрифугирования

Примечателен тот факт, что сегодня большинство вновь разрабатываемых крепежных деталей европейскими инженерами изначально проектируется с этим видом покрытия (это очевидно, если изучить европейские каталоги крепежа). Коррозионная стойкость покрытия составляет обычно 480 – 720 час. в КСТ, более подробно этот вид покрытия описан нами в отдельной статье.

Обратившись в наш инженерный центр, Вы сможете получить полноценную консультацию по проектированию крепежа, его подбору по силовым характеристикам и необходимой толщине антикоррозионной защиты.